1 引起蒸汽管道振动的原因

1.1 汽液两相流

蒸汽管道内的工质流动时,会出现汽液两相流。液体几乎不可压缩,而汽体有很强的可压缩性,因此在管道内出现两相流动时,由于汽体的压缩升压及释压膨胀的运动,会引起工质流速、压力反复急剧变化的水锤现象,造成管道振动。

1.2 流体脉动变化

电厂运行中,造成流体脉动的原因有很多,我厂的主要原因有以下几个方面:

(1)给水泵等设备都是高速运行的动力机械,其运行中功率不均匀的变化使管道中充满了周期性变化的液体,这种变化使锅炉的压力和流速也呈现周期性的变化;

(2)锅炉燃烧不稳定造成主蒸汽压力和流量的脉动;

(3)汽轮机组负荷的波动引起管网压力的波动;

(4)由于我厂是母管制系统,其它机组负荷的变化也会反馈到系统中,影响管网压力。

脉动的流体沿管道流动变化,遇到弯头、异径部位、控制阀等部件,就会产生随时间变化的自受激振动,当激发频率与管道固有频率相近,就会与管道产生共振和噪音,甚至发生事故。

1.3 阀门截流

在阀门开关时,阀门处的工质流动状态变化是最剧烈的,尤其是在快速开关阀门时这种剧烈变化的流动状态,常常通过振动表现出来。

1.4 蒸汽管道疏水不畅

蒸汽管道内有凝结水时,就会与高速流动的汽体产生共沸现象,冲击管道,引起振动。

1.5 管道支撑问题

管道支吊架存在问题,如支承刚度不够、支承位置不合适、支吊架卡涩、弹簧损坏等,都会使管道刚度不够,流体产生的振动反应在管道上,就会引发强烈振动。

1.6 管道设计安装不合理

管道安装设计存在问题,管道坡度不符合要求,不利于疏水、放水和排空气,当管道内积存水和空气时,就会阻碍蒸汽流动,尤其是在管道的弯头、变径、阀门等位置,有可能引起管道振动。

1.1 汽液两相流

蒸汽管道内的工质流动时,会出现汽液两相流。液体几乎不可压缩,而汽体有很强的可压缩性,因此在管道内出现两相流动时,由于汽体的压缩升压及释压膨胀的运动,会引起工质流速、压力反复急剧变化的水锤现象,造成管道振动。

1.2 流体脉动变化

电厂运行中,造成流体脉动的原因有很多,我厂的主要原因有以下几个方面:

(1)给水泵等设备都是高速运行的动力机械,其运行中功率不均匀的变化使管道中充满了周期性变化的液体,这种变化使锅炉的压力和流速也呈现周期性的变化;

(2)锅炉燃烧不稳定造成主蒸汽压力和流量的脉动;

(3)汽轮机组负荷的波动引起管网压力的波动;

(4)由于我厂是母管制系统,其它机组负荷的变化也会反馈到系统中,影响管网压力。

脉动的流体沿管道流动变化,遇到弯头、异径部位、控制阀等部件,就会产生随时间变化的自受激振动,当激发频率与管道固有频率相近,就会与管道产生共振和噪音,甚至发生事故。

1.3 阀门截流

在阀门开关时,阀门处的工质流动状态变化是最剧烈的,尤其是在快速开关阀门时这种剧烈变化的流动状态,常常通过振动表现出来。

1.4 蒸汽管道疏水不畅

蒸汽管道内有凝结水时,就会与高速流动的汽体产生共沸现象,冲击管道,引起振动。

1.5 管道支撑问题

管道支吊架存在问题,如支承刚度不够、支承位置不合适、支吊架卡涩、弹簧损坏等,都会使管道刚度不够,流体产生的振动反应在管道上,就会引发强烈振动。

1.6 管道设计安装不合理

管道安装设计存在问题,管道坡度不符合要求,不利于疏水、放水和排空气,当管道内积存水和空气时,就会阻碍蒸汽流动,尤其是在管道的弯头、变径、阀门等位置,有可能引起管道振动。

2 热网加热器进汽管振动分析

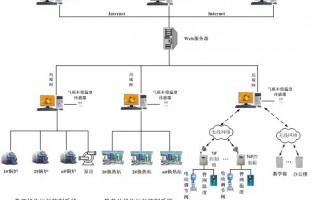

2.1 热网加热器蒸汽管道系统图(图1)

2.2 热网加热器基本参数

管道设计压力:1.275MPa

设计温度:307℃

加热器型号:BDM160-25-16-70-0-67-32-1

换热面积:700m2

设计压力:2.5MPa

出口温度:430℃

2.3 热网加热器蒸汽管道布置图(图2)

2.4 热网加热器进汽管振动分析

2.4.1 热网加热器进汽管振动宏观分析

根据就地实际测量和观察,可以发现进汽管在一次门和二次门之间部分并没有明显振动,振动主要集中在二次门后到加热器入口这段管道上,而且管道的振动呈现高频低幅,并伴有刺耳噪音。所以我们主要分析进汽二次门后的振动。

实际运行经验告诉我们,这种振动只有在加热器进汽流量超过一定值时才会出现。通过管道布置图我们可以发现,经过二次门截流后,在这段8.9m长的管道上,蒸汽又经过两个弯头和一个三通管进入加热器,而且加热器在运行过程中的压力只有0.25MPa左右,势必对管道中的高压蒸汽形成抽吸作用,蒸汽在这段管道上形成很大的压差,速度急剧增加,使蒸汽流动状态进一步恶化,当在某些特定的蒸汽流量的条件下,汽流扰动的频率与蒸汽管道固有频率相耦合时,就会使管道发生强烈的振动。

通过以上分析,我认为分析高加进汽管振动原因可以从以下两方面着手:

(1)改善蒸汽在管道中的流动特性,优化汽流流场

(2)改善蒸汽管道管系固有特性

改善蒸汽管道管系固有特性的方法主要有增减管道约束、改变管道管系刚度、增减阻尼和改变管道走向。这种方法在我们现有的现场条件下比较难于实施。我们选择优化汽流流场,通过一些措施,改变蒸汽流动特性,来达到降低或者消除管道振动的目的。

2.4.2 热网加热器进汽管振动理论分析

2.4.2.1 取定计算值

进汽量:135t/h

进汽管直径:?准529×11mm

进汽压力:1.0MPa

进汽温度:295℃

加热器出口疏水压力:0.25MPa

2.4.2.2 理论计算

(1)管道入口蒸汽流速计算

由克拉伯龙方程式PV=nRT,其中:n=m/18,R=8.314,得

断面平均流速(管道入口蒸汽流速)

c1=■=48.76m/s

(2)二次门后流速计算

①沿程阻力损失hf(流体为紊流水力光滑区)

hf =λ·■·■,λ=■,

其中Δ=0.2mm,L=41.41m

计算得λ=0.01586,则hf =157.13?J/N

②局部阻力损失hj

根据热网加热器施工设计图可知,从联箱到加热器进汽二次门后的局部阻力系数是由一个蝶阀、一个截门、五个热压弯头以及管道入口四部分组成,由局部阻力系数表可得:

ζ=1.752?

总的局部阻力损失为:

hj=ζ·■=12.52?J/N

过热蒸汽在管道中的流动过程在保温完好的情况下,可视为绝热流动,q=0,这个过程中管道和流体可视为一个整体,外部是不对流体做功的,而管道对流体的阻力和流体内部由于扰动产生的内摩擦力做的功全部以热量的形式转变为流体的内能,使流体的内能增加。

③稳定流动能量方程

q=(h2-h1)+ ■+g(z2-z1)+wi由于外界不对系统做功,所以技术功wi=0,h2-h1为蒸汽的焓值变化,由h=u+pν可知,绝热过程中pν=常数,所以h2-h1=u2-u1,即焓值的变化等于系统内能的变化,则可近似认为h2-h1=hf +hj=369.65 J/kg。

将分析结果代入稳流能量方程可得:

c2=■=40.59m/s

计算得加热器二次门后蒸汽流速c2=40.59m/s

qm=c2 Aρ=31.21kg/s

由公式q=cmΔT,可求得蒸汽在管道中的温度变化为6.43℃,则t2=288.67℃。

p2=■=0.988MPa

(3)由于二次门后管道比较短,在计算加热器入口流速时,可将其忽略,加热器入口处水蒸气密度ρ3=0.96kg/m3

则单位流体在入口的体积流速为:

qν3=■=39m3/s

c3 =193m/s,可见在加热器入口前很短的距离内,由于两侧较大的压差和加热器的抽吸作用,蒸汽流速迅速增加。

根据《实用供热手册》介绍,蒸汽管道允许的蒸汽流速:过热蒸汽为30~50m/s,饱和蒸汽为20~40m/s。如果管道内蒸汽流速过高,会使蒸汽扰动加剧,这种扰动与蒸汽流动过程中在弯头、阀门、异径部位等处形成的涡流运动相互影响,不断加强,当扰动频率与管系固有频率耦合时,便会产生共振现象。而c3 =193m/s大大超出了管道允许蒸汽流速,加热器管道的振动就成为必然。在某些特定流速下,这种振动现象会更加明显。

所以蒸汽的高速流动是管道振动的主要原因,我们要做的主要任务就是优化二次门后汽流流场,降低二次门后蒸汽流速,从而改变汽流的扰动频率,防止振动现象的发生。

2.1 热网加热器蒸汽管道系统图(图1)

2.2 热网加热器基本参数

管道设计压力:1.275MPa

设计温度:307℃

加热器型号:BDM160-25-16-70-0-67-32-1

换热面积:700m2

设计压力:2.5MPa

出口温度:430℃

2.3 热网加热器蒸汽管道布置图(图2)

2.4 热网加热器进汽管振动分析

2.4.1 热网加热器进汽管振动宏观分析

根据就地实际测量和观察,可以发现进汽管在一次门和二次门之间部分并没有明显振动,振动主要集中在二次门后到加热器入口这段管道上,而且管道的振动呈现高频低幅,并伴有刺耳噪音。所以我们主要分析进汽二次门后的振动。

实际运行经验告诉我们,这种振动只有在加热器进汽流量超过一定值时才会出现。通过管道布置图我们可以发现,经过二次门截流后,在这段8.9m长的管道上,蒸汽又经过两个弯头和一个三通管进入加热器,而且加热器在运行过程中的压力只有0.25MPa左右,势必对管道中的高压蒸汽形成抽吸作用,蒸汽在这段管道上形成很大的压差,速度急剧增加,使蒸汽流动状态进一步恶化,当在某些特定的蒸汽流量的条件下,汽流扰动的频率与蒸汽管道固有频率相耦合时,就会使管道发生强烈的振动。

通过以上分析,我认为分析高加进汽管振动原因可以从以下两方面着手:

(1)改善蒸汽在管道中的流动特性,优化汽流流场

(2)改善蒸汽管道管系固有特性

改善蒸汽管道管系固有特性的方法主要有增减管道约束、改变管道管系刚度、增减阻尼和改变管道走向。这种方法在我们现有的现场条件下比较难于实施。我们选择优化汽流流场,通过一些措施,改变蒸汽流动特性,来达到降低或者消除管道振动的目的。

2.4.2 热网加热器进汽管振动理论分析

2.4.2.1 取定计算值

进汽量:135t/h

进汽管直径:?准529×11mm

进汽压力:1.0MPa

进汽温度:295℃

加热器出口疏水压力:0.25MPa

2.4.2.2 理论计算

(1)管道入口蒸汽流速计算

由克拉伯龙方程式PV=nRT,其中:n=m/18,R=8.314,得

断面平均流速(管道入口蒸汽流速)

c1=■=48.76m/s

(2)二次门后流速计算

①沿程阻力损失hf(流体为紊流水力光滑区)

hf =λ·■·■,λ=■,

其中Δ=0.2mm,L=41.41m

计算得λ=0.01586,则hf =157.13?J/N

②局部阻力损失hj

根据热网加热器施工设计图可知,从联箱到加热器进汽二次门后的局部阻力系数是由一个蝶阀、一个截门、五个热压弯头以及管道入口四部分组成,由局部阻力系数表可得:

ζ=1.752?

总的局部阻力损失为:

hj=ζ·■=12.52?J/N

过热蒸汽在管道中的流动过程在保温完好的情况下,可视为绝热流动,q=0,这个过程中管道和流体可视为一个整体,外部是不对流体做功的,而管道对流体的阻力和流体内部由于扰动产生的内摩擦力做的功全部以热量的形式转变为流体的内能,使流体的内能增加。

③稳定流动能量方程

q=(h2-h1)+ ■+g(z2-z1)+wi由于外界不对系统做功,所以技术功wi=0,h2-h1为蒸汽的焓值变化,由h=u+pν可知,绝热过程中pν=常数,所以h2-h1=u2-u1,即焓值的变化等于系统内能的变化,则可近似认为h2-h1=hf +hj=369.65 J/kg。

将分析结果代入稳流能量方程可得:

c2=■=40.59m/s

计算得加热器二次门后蒸汽流速c2=40.59m/s

qm=c2 Aρ=31.21kg/s

由公式q=cmΔT,可求得蒸汽在管道中的温度变化为6.43℃,则t2=288.67℃。

p2=■=0.988MPa

(3)由于二次门后管道比较短,在计算加热器入口流速时,可将其忽略,加热器入口处水蒸气密度ρ3=0.96kg/m3

则单位流体在入口的体积流速为:

qν3=■=39m3/s

c3 =193m/s,可见在加热器入口前很短的距离内,由于两侧较大的压差和加热器的抽吸作用,蒸汽流速迅速增加。

根据《实用供热手册》介绍,蒸汽管道允许的蒸汽流速:过热蒸汽为30~50m/s,饱和蒸汽为20~40m/s。如果管道内蒸汽流速过高,会使蒸汽扰动加剧,这种扰动与蒸汽流动过程中在弯头、阀门、异径部位等处形成的涡流运动相互影响,不断加强,当扰动频率与管系固有频率耦合时,便会产生共振现象。而c3 =193m/s大大超出了管道允许蒸汽流速,加热器管道的振动就成为必然。在某些特定流速下,这种振动现象会更加明显。

所以蒸汽的高速流动是管道振动的主要原因,我们要做的主要任务就是优化二次门后汽流流场,降低二次门后蒸汽流速,从而改变汽流的扰动频率,防止振动现象的发生。

3 热网加热器进汽管振动治理

3.1 治理方法分析

根据实地测量结果分析,管道在二次门前水平和垂直振动都在0.030~0.050mm之间,在二次门到加热器入口这段管道上,水平振动最高值超过0.130mm,可见管道内蒸汽的扰动主要是在二次门后形成的。

在正常运行中,由于各种原因,我们多采用二次门调整流量,二次门对流体的截流加之门后多个弯头对流场的影响和加热器的抽吸作用,使蒸汽在这段管道中的流动状态急剧恶化,因此,解决管道振动的关键就在这里。

参考国内相关问题的处理办法和相关资料,我们选择在加热器蒸汽管道二次门后、加热器入口前加装限流孔板,来解决管道的振动。

加装限流孔板后,可以使二次门后的蒸汽压力场稳定,不会出现抽吸现象,同时在满负荷时,二次门可以全开,避免了二次门的截流作用。由于限流孔板安装在加热器入口处,蒸汽在通过限流孔板后直接进入加热器,就不会对管道造成影响,从而避免了管道的振动,也就达到了我们解决振动的目的。 限流孔板在系统内的作用就是使蒸汽压力逐步下降,降低蒸汽流动过程中的压差,降低蒸汽流速,从而避免蒸汽流速过高,对管道产生冲击。

3.2 限流孔板的原理和作用

限流孔板为一同心圆孔板,用于限制流体的流量或降低流体的压力。流体通过孔板就会产生压力降,通过孔板的流量随压力降的增大而增大。但当压力降超过一定数值,即超过临界压力降时,不论出口压力如何降低,流量将维持一定的数值而不再增加。

通过加装限流孔板,将管道允许通过的最大流量控制在加热器额定流量范围内,就可以避免运行中进汽二次门的截流作用,同时限流孔板能减缓二次门后蒸汽的压降速度,一定程度上减小蒸汽的流速,防止强紊流现象的发生,避免共振。

3.3 限流孔板计算

3.3.1 计算参数选择

由于蒸汽管道中气体流速高,管道中的阻力损失相对就比较小,为了方便计算,这里将管道中的阻力损失忽略。

孔板前压力:p2=0.988Mpa

孔板前流速:c2=40.59m/s

孔板前温度:t2=288.67℃

管道内径:D=0.507m

孔板前流体密度:ρ2=3.81kg/m3

3.3.2 孔板参数计算

3.3.2.1 孔板选择原则

限流孔板按孔板上开孔数分为单孔板和多孔板;按板数可分为单板和多板。蒸汽为了避免使用限流孔板的管路出现噎塞流,限流孔板后压力(P2)不能小于板前压力(P1)的55%,即P2≥0.55P1,因此当P2<0.55P1时,不能用单板,要选择多板,其板数要保证每板后压力大于板前压力的55%。管道公称直径小于或等于150mm的管路,通常采用单孔孔板;大于150mm时,采用多孔孔板。多孔孔板的孔径(do),一般可选用12.5mm,20mm,25mm,40mm。

根据以上原则,计算可知,孔板应选择多板、多孔孔板。

3.3.2.2 参数计算

(1)计算临界压力

σcr=■■,查表得过热水蒸气的绝热系数K=1.3

则σcr=0.546

(2)板数选择

当孔板用于汽体限流时,欲限制汽体流量,须使孔板后压力和孔板前压力的比值满足p末≤σcr p2,即p末≤0.54MPa,蒸汽为了避免使用限流孔板的管路出现噎塞流,限流孔板后压力不能小于板前压力的55%,即p后≥0.55p前。对于本题目,如果选用单板,就容易出现噎塞流,所以,选用多板进行设计。

(3)孔径计算

公式:d1=2.812■

代入数值,计算得d1=192.4mm

板前后压差计算:

qm=?准F■

Δp=0.385MPa

根据相互串联安装的限流孔板,其压降ΔP=2ΔP1=4ΔP2=……

则ΔP1=0.193MPa,ΔP2=0.097MPa

p末=0.988-0.385-0.193=0.41MPa≤σcr,孔板选用两级孔板即可限制流量为135t/h。

根据上式计算得d2=410mm

管道公称直径小于或等于150mm的管路,通常采用单孔孔板;大于150mm时,采用多孔孔板。多孔孔板的孔径(do),一般可选用12.5mm,20mm,25mm,40mm。本管道管径相对较粗,取do=40mm计算。

(4)孔数计算

N1=■=23.15,取N1=24

N2=■=105

3.3.3 计算结果分析

通过计算可以发现,在加装两块限流孔板后,孔板后压力=0.41MPa,即满足了孔板的限流作用。通过计算得出,在限制流量为135t/h时,孔板的基本参数如下表:

3.1 治理方法分析

根据实地测量结果分析,管道在二次门前水平和垂直振动都在0.030~0.050mm之间,在二次门到加热器入口这段管道上,水平振动最高值超过0.130mm,可见管道内蒸汽的扰动主要是在二次门后形成的。

在正常运行中,由于各种原因,我们多采用二次门调整流量,二次门对流体的截流加之门后多个弯头对流场的影响和加热器的抽吸作用,使蒸汽在这段管道中的流动状态急剧恶化,因此,解决管道振动的关键就在这里。

参考国内相关问题的处理办法和相关资料,我们选择在加热器蒸汽管道二次门后、加热器入口前加装限流孔板,来解决管道的振动。

加装限流孔板后,可以使二次门后的蒸汽压力场稳定,不会出现抽吸现象,同时在满负荷时,二次门可以全开,避免了二次门的截流作用。由于限流孔板安装在加热器入口处,蒸汽在通过限流孔板后直接进入加热器,就不会对管道造成影响,从而避免了管道的振动,也就达到了我们解决振动的目的。 限流孔板在系统内的作用就是使蒸汽压力逐步下降,降低蒸汽流动过程中的压差,降低蒸汽流速,从而避免蒸汽流速过高,对管道产生冲击。

3.2 限流孔板的原理和作用

限流孔板为一同心圆孔板,用于限制流体的流量或降低流体的压力。流体通过孔板就会产生压力降,通过孔板的流量随压力降的增大而增大。但当压力降超过一定数值,即超过临界压力降时,不论出口压力如何降低,流量将维持一定的数值而不再增加。

通过加装限流孔板,将管道允许通过的最大流量控制在加热器额定流量范围内,就可以避免运行中进汽二次门的截流作用,同时限流孔板能减缓二次门后蒸汽的压降速度,一定程度上减小蒸汽的流速,防止强紊流现象的发生,避免共振。

3.3 限流孔板计算

3.3.1 计算参数选择

由于蒸汽管道中气体流速高,管道中的阻力损失相对就比较小,为了方便计算,这里将管道中的阻力损失忽略。

孔板前压力:p2=0.988Mpa

孔板前流速:c2=40.59m/s

孔板前温度:t2=288.67℃

管道内径:D=0.507m

孔板前流体密度:ρ2=3.81kg/m3

3.3.2 孔板参数计算

3.3.2.1 孔板选择原则

限流孔板按孔板上开孔数分为单孔板和多孔板;按板数可分为单板和多板。蒸汽为了避免使用限流孔板的管路出现噎塞流,限流孔板后压力(P2)不能小于板前压力(P1)的55%,即P2≥0.55P1,因此当P2<0.55P1时,不能用单板,要选择多板,其板数要保证每板后压力大于板前压力的55%。管道公称直径小于或等于150mm的管路,通常采用单孔孔板;大于150mm时,采用多孔孔板。多孔孔板的孔径(do),一般可选用12.5mm,20mm,25mm,40mm。

根据以上原则,计算可知,孔板应选择多板、多孔孔板。

3.3.2.2 参数计算

(1)计算临界压力

σcr=■■,查表得过热水蒸气的绝热系数K=1.3

则σcr=0.546

(2)板数选择

当孔板用于汽体限流时,欲限制汽体流量,须使孔板后压力和孔板前压力的比值满足p末≤σcr p2,即p末≤0.54MPa,蒸汽为了避免使用限流孔板的管路出现噎塞流,限流孔板后压力不能小于板前压力的55%,即p后≥0.55p前。对于本题目,如果选用单板,就容易出现噎塞流,所以,选用多板进行设计。

(3)孔径计算

公式:d1=2.812■

代入数值,计算得d1=192.4mm

板前后压差计算:

qm=?准F■

Δp=0.385MPa

根据相互串联安装的限流孔板,其压降ΔP=2ΔP1=4ΔP2=……

则ΔP1=0.193MPa,ΔP2=0.097MPa

p末=0.988-0.385-0.193=0.41MPa≤σcr,孔板选用两级孔板即可限制流量为135t/h。

根据上式计算得d2=410mm

管道公称直径小于或等于150mm的管路,通常采用单孔孔板;大于150mm时,采用多孔孔板。多孔孔板的孔径(do),一般可选用12.5mm,20mm,25mm,40mm。本管道管径相对较粗,取do=40mm计算。

(4)孔数计算

N1=■=23.15,取N1=24

N2=■=105

3.3.3 计算结果分析

通过计算可以发现,在加装两块限流孔板后,孔板后压力=0.41MPa,即满足了孔板的限流作用。通过计算得出,在限制流量为135t/h时,孔板的基本参数如下表:

通过以上分析和计算,在二次门后,加热器入口前加装限流孔板后,有效地控制了二次门蒸汽的压降速度,降低了加热器入口蒸汽流速,优化了该段管道的汽流流场,可以较大程度地降低管道的振动和噪声,达到了本设计的目的。--大庆油田电力集团宏伟热电厂 郭霄 高革超 庄海涛

参考文献

[1]沈维道.蒋智敏.工程热力学.高等教育出版社.2000

[2]张敬明.主蒸汽管道振动分析.2003

[3]大庆宏伟热电厂二期扩建工程施工图设计.第六卷.第一册.高压热网加热器蒸汽管道。

参考文献

[1]沈维道.蒋智敏.工程热力学.高等教育出版社.2000

[2]张敬明.主蒸汽管道振动分析.2003

[3]大庆宏伟热电厂二期扩建工程施工图设计.第六卷.第一册.高压热网加热器蒸汽管道。